未来在制造车间 走进宝马i3莱比锡工厂

●车身制造革命——全能的生产模式

说到车身制造,CFRP材料制造技术可以说是i3的生产核心。在莱比锡工厂的冲压车间内,任何CFRP部件的成分、强度和几何形状,都可以在冲压车间根据设计规格在生产过程中单独进行更改或是调整,这在一般的汽车生产(运用铝板或钢板)过程中很难实现。

在生产初期,碳纤维织物首先被加热定型,这道工序使其具有稳定的立体形状,再将多个预先成形的零件组成一个更大的部件,因此,这种工艺完全可以用来生产i3的大型车身部件。

每个部件利用锁模力高达4500吨的冲压工具,按照精确的尺寸、压力和温度工作进行生产,直至碳纤维织物与固化剂完全融合并且固化。由于这项先进的工艺,本来需要在单独熔炉里进行固化的过程被省略掉了,这使得i3车身的生产时间大幅度缩短。

与传统的汽车制造工艺不同,即使是最复杂的组件,CFRP材料制造技术也可以省去复杂的零件装配。以i3的侧门框架举例来说,在生产过程中整块材料先是被特殊的水射流切割机所精确切割,然后再进行喷砂处理,最后粘接面在进一步的加工中被打毛,整个部件在离开生产线时已拥有最佳的配合精度,不需要任何额外的连接零件。

i3的Life模块由大约150个部件组成,比传统钢板制造所需的部件减少了1/3左右。在生产过程中,不会有螺丝或铆钉发出的噪音烦扰,也不会有在焊接时出现的火花,每个部件之间仅使用一种先进的粘接剂来粘合,并且这一过程同样可以达到完全自动化。

虽说粘接给人的感觉并不是十分精确,但其实不然,i3的每个部件之间均有1.5毫米的粘接间隙,每辆i3的粘接距离被严格控制在160米长和20毫米宽,并以无接触的方式被组装到一起,这样可以保证各CFRP组件之间的完美力传递,以确保在粘接后达到最佳的稳性。

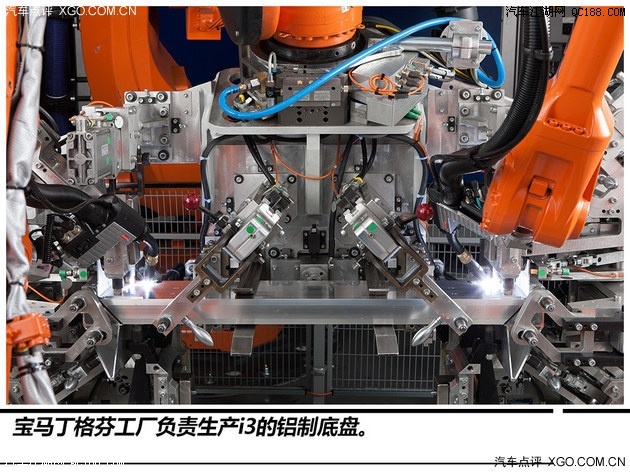

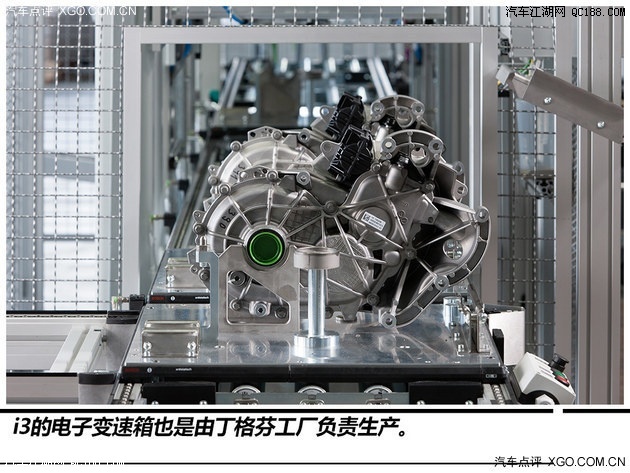

●丁格芬工厂——莱比锡的动力之源

莱比锡虽然是i3的量产工厂,但是其部分底盘动力系统是由宝马丁格芬工厂提供生产。这其中包括i3的铝制底盘、电子变速箱以及高压蓄电池,因此,可以将丁格芬工厂看成是莱比锡的动力之源。